¿Qué estándares se necesitan para el recubrimiento de polvo electrostático?

El recubrimiento con pintura electrostática en polvo requiere que el recipiente para el recubrimiento esté limpio, libre de cualquier material extraño, e incluya equipos de recubrimiento con bajo impacto térmico y área de recubrimiento con certificación ISO 9000. También es importante usar polvo con conductividad eléctrica adecuada y los equipos se deben calibrar para asegurar una aplicación uniforme.

El control de la temperatura es también un factor crítico

Para obtener el mejor rendimiento, el equipo para el recubrimiento debe mantenerse a la temperatura adecuada durante todo el proceso. La cantidad de polvo depositado y la distancia del polvoriento también son factores importantes para el éxito de la aplicación. Finalmente, es necesario seguir los procedimientos establecidos por el fabricante para obtener los mejores resultados.

Un mantenimiento adecuado del equipo de pintura electrostatica, también puede ayudar a aumentar la vida útil del mismo y mejorar su desempeño.

Asimismo, se debe estar atento al rendimiento del equipo durante el proceso para detectar cualquier problema a tiempo. Esto también incluye asegurarse de que los parámetros del sistema estén calibrados y alineados a los especificados por el fabricante. Al hacerlo, los resultados de recubrimiento de material serán más precisos y se mejorará la calidad del producto final.

El control de calidad adecuado es indispensable para la correcta ejecución de un proceso de recubrimiento en polvo. Esto significa estar al tanto de los factores que pueden afectar el rendimiento del equipo, como la temperatura, las condiciones ambientales, la cantidad de polvo, la distancia entre la parte del émbolo y la superficie, etc. Si se controlan todos estos factores, se puede obtener un excelente resultado de recubrimiento al final del proceso.

El mantenimiento preventivo también puede ayudar a asegurar que todos los componentes internos estén en perfectas condiciones y se usen los materiales adecuados para el recubrimiento. Esto minimizará el riesgo de daños durante el proceso, asegurando así un mejor rendimiento. Además, es importante realizar revisiones periódicas del equipo para garantizar que todo funcione correctamente.

El recubrimiento de polvo electrostático también requiere que se realicen pruebas regulares del equipo y del producto para asegurar la calidad y durabilidad

Estas pruebas deben realizarse con un equipo específico diseñado para medir el tratamiento superficial, como el índice de resistencia al desgaste, adherencia, y corrosión. Estas mediciones deben ser documentadas antes de liberar el producto.

Otros aspectos críticos para el éxito del recubrimiento de polvo electrostático incluyen la preparación de la superficie, un baño adecuado y secado antes de aplicar el polvo, la cantidad de matriz, la resistencia adhesiva y la resistencia a la corrosión. Es importante destacar que los polvos deben estar libres de contaminantes para asegurar una aplicación exitosa.

La preparación de la superficie es la primera etapa a tomar en cuenta cuando se trata de recubrimiento de polvo electrostático.

Las áreas a tratar deben estar libres de aceite, grasa y abrasivos antes de aplicar el polvo. Una vez que la superficie esté completamente limpia, se debe sumergir en un baño acuoso para pre tratar la superficie con un agente de limpieza suave.

El tiempo de inmersión dependerá del producto que se esté usando, así como del tipo de superficie que se esté trabajando. Una vez que se haya completado el tratamiento con el baño, la superficie debe ser completamente seca antes de aplicar el polvo para optimizar los resultados. La cantidad de aplicación de polvo también es importante para asegurar que la superficie esté completamente cubierta.

Es necesario prestar atención a la resistencia adhesiva y a la resistencia a la corrosión del recubrimiento para garantizar que la superficie mantenga su integridad. Se deben seguir las recomendaciones específicas para cada producto de acuerdo a las condiciones de recubrimiento. Además, también hay que tener en cuenta los niveles de contaminación presentes en los polvos electrostáticos para evitar errores en el proceso de aplicación.

También es importante mencionar que el proceso de recubrimiento debe realizarse en condiciones de aire limpio

Esto incluye dispositivos de control para eliminar la polución eléctrica y magnética, así como la suciedad, las partículas metálicas, etc., para prevenir la contaminación del producto. Además, los operarios deben usar equipo de protección para evitar la exposición a polvos tóxicos.

El recubrimiento de polvo electrostático requiere un mantenimiento regular para garantizar que el rendimiento se mantenga constante. Esto incluye limpieza y reparación del equipo para recubrimiento, inspección de los contenedores de polvo para asegurarse de que no haya contaminación, inspección de la superficie para detectar cualquier daño, y reemplazo de los componentes vencidos.

Además, es importante realizar pruebas de resistencia a la corrosión en intervalos regulares para asegurarse de que el producto recubierto se mantenga apropiado.

También es importante mantener buenas prácticas en el lugar de trabajo, como una correcta aplicación de los recubrimientos, la redacción de documentos o informes, y la disposición adecuada de los residuos. Estas prácticas ayudarán a maximizar la calidad de los productos terminados y reducir los costos de producción. Además, es fundamental mantener una higiene adecuada de los elementos de trabajo, utilizar equipos de seguridad y protección personal, así como capacitar a los trabajadores para que puedan realizar su trabajo de forma segura.

El recubrimiento con polvo electrostático ofrece numerosas ventajas, desde la protección de partes enteras hasta una excelente resistencia a condiciones climáticas extremas.

Su aplicación requiere ciertos pasos para garantizar el éxito y la seguridad del producto final. Estos pasos incluyen la correcta preparación de la superficie, la selección adecuada del polvo, la verificación de los equipos, y la adherencia a buenas prácticas de mantenimiento.

El recubrimiento con polvo electrostático también tiene algunas desventajas, como la susceptibilidad al daño por impacto mecánico, la posibilidad de contaminación incrustada durante el proceso, y el hecho de que no todas las partes se pueden recubrir con este tipo de recubrimiento. Es importante evaluar cuidadosamente estos factores antes de seleccionar un recubrimiento para su aplicación.

1. La finura de las partículas de polvo electrostático

la diferencia significativa entre los recubrimientos en polvo y los recubrimientos a base de solventes es que el medio de dispersión es diferente

En los recubrimientos a base de solventes, el uso de solventes orgánicos se usa como medio de dispersión; y en los recubrimientos en polvo, se usa aire comprimido purificado como medio de dispersión. Los recubrimientos en polvo se dispersan durante la pulverización y la granularidad del recubrimiento no se puede ajustar. Por lo tanto, es importante la finura de las partículas de polvo adecuadas para la pulverización electrostática.

Para garantizar la uniformidad de la aplicación del recubrimiento en polvo, es importante también controlar los parámetros de flujo de aire, tensión electrostática y distancia entre la boquilla del spray y la superficie. De esta forma se puede lograr un recubrimiento homogéneo con un grosor uniforme. El recubrimiento en polvo también ofrece resistencia y durabilidad. Los recubrimientos en polvo pueden ser utilizados en una amplia variedad de superficies, como hierro, acero galvanizado, aluminio y también en materiales plásticos.

La aplicación de recubrimiento en polvo ofrece muchas ventajas en comparación con los sistemas de pintura convencional, tales como rapidez, estética y excelente resistencia

Además, los recubrimientos en polvo también son más ecológicos y no contienen solventes como muchos otros sistemas de recubrimiento. Esta característica hace que los recubrimientos en polvo sean una excelente solución para los fabricantes que necesitan cumplir con los estándares de emisiones de VOC.

Por todas estas razones, los recubrimientos en polvo se han convertido en una de las opciones más populares para el revestimiento de superficies metálicas y plásticas. Estos recubrimientos sólidos proporcionan propiedades ópticas, mecánicas y químicas duraderas, a la vez que resultan económicos y ambientalmente amigables.

Esto hace que los recubrimientos en polvo sean una opción ideal para los fabricantes que buscan ahorrar costes y tiempo, ofreciendo al mismo tiempo un producto de calidad sin igual. Además, existen infinidad de colores y acabados para elegir, lo que facilita a los fabricantes la creación de innovadores productos con diseños únicos.

El tamaño de partícula de los recubrimientos en polvo adecuados para la pulverización electrostática está preferentemente entre 10 micras y 90 micras

El polvo con un tamaño de partícula inferior a 10 micrones se llama polvo ultrafino, que se pierde fácilmente en la atmósfera y el contenido de polvo ultrafino no debe ser demasiado. El polvo con un tamaño de partícula superior a 90 micrones no se puede suspender adecuadamente en el medio de pulverización, y su efectividad disminuye drásticamente. Además, los recubrimientos en polvo más grandes requieren más energía para atraerlos al objeto de recubrimiento, lo que afecta la resistencia a la corrosión y la adhesión. Estas propiedades a menudo no se cumplen en el proceso de recubrimiento electrostático.

Por lo tanto tanto, la selección de un polvo con tamaño de partícula adecuado para lograr un buen recubrimiento electrostático es un punto importante en el proceso de recubrimiento. Algunos factores clave para asegurar la adecuada selección del polvo incluyen el producto de recubrimiento, la estructura y los requisitos especiales, el equipo y la configuración que se usan para el recubrimiento, el medio de transporte y el método de control de calidad.

Para asegurar un recubrimiento electrostático eficiente, el tamaño de partícula del polvo de recubrimiento debe cumplir con los requisitos previamente establecidos.

La calibración de la boquilla del pulverizador y los parámetros de presión de aire deben estar de acuerdo con la selección correcta del tamaño de la partícula para garantizar el flujo constante y uniforme del recubrimiento en polvo.

El proceso de secado y fijación del recubrimiento debe llevarse a cabo de manera eficiente para cumplir con los requisitos finales. Esto se logra con el uso de temperaturas y tiempos de secado adecuados. Los parámetros del proceso, como el flujo de aire, la temperatura, el tiempo y la humedad, deben estar estrictamente regulados para asegurar que el recubrimiento final presente un alto grado de resistencia a la corrosión y resistencia mecánica.

La selección de un buen polvo con un tamaño de partícula adecuado y el uso de parámetros precisos para los procesos de pulverización y fijación son esenciales para obtener un recubrimiento electrostático de alta calidad. Esto asegurará que el recubrimiento presente una mayor durabilidad y resistencia a la corrosión que resulta en mayor vida útil del producto.

2. Resistividad del recubrimiento en polvo y constante dieléctrica para el proceso de pulverización electrostática en polvo

En la resistividad del recubrimiento en polvo y la constante dieléctrica para el proceso de rociado electrostático, lo que debe considerarse es que las partículas del recubrimiento en polvo acepten la carga, mantengan la carga y distribuyan la carga, lo que directamente afecta la adsorción del polvo y la eficiencia de deposición. ("La adsorción es la adhesión de átomos, iones o moléculas de un gas, líquido o sólido disuelto a una superficie").

Además, es importante que el recubrimiento en polvo sin curar, soporte la vibración del mecanismo de transmisión y que este no se desprenda del polvo.

De hecho, el principal factor que afecta a las partículas de polvo para aceptar la carga y mantener la carga, es la constante dieléctrica del recubrimiento en polvo; cuanto menor sea la constante dieléctrica del polvo, más fácil se cargan las partículas. Esto significa que la unión entre el recubrimiento en polvo y el mecanismo de transmisión es crucial para mantener la capacidad de trabajo.

La formación de una adhesión interna fuerte entre el revestimiento en polvo y el soporte del mecanismo de transmisión, es de especial importancia para que los efectos de la vibración sean reducidos al mínimo. Por lo tanto, se recomienda usar un recubrimiento en polvo con una adecuada resistencia a la adherencia y un alto punto de curado. Esto puede ayudar a asegurar que el recubrimiento en polvo se mantenga firme sin desprenderse del mecanismo de transmisión, incluso en los entornos de alta vibración.

Un buen acabado de superficie signfica que el recubrimiento en polvo se seca y cura uniformemente. Esto da como resultado una superficie lisa y resistente a la abrasión con un excelente grado de adherencia para el recubrimiento en polvo. Así que, para obtener los mejores resultados, es importante que el recubrimiento en polvo sea preparado y aplicado con atención. Esto incluye seleccionar un recubrimiento con una buena resistencia a la adherencia, asegurando que esté completamente seco antes de su aplicación y curándolo correctamente después. El uso de un recubrimiento en polvo de calidad superior, que tenga un alto punto de curado, ayudará a garantizar un óptimo acabado y una alta resistencia a la vibración.

Es importante que el recubrimiento en polvo sea aplicado con un equipo de calidad.

Esto significa usar un equipo que tenga una amplia cobertura, una buena distribución y un tamaño de partícula adecuado para garantizar una correcta absorción por parte del mecanismo de transmisión. Utilizando los productos y equipos apropiados, se logrará obtener un recubrimiento en polvo resistente a la vibración que ofrezca una óptima protección al mecanismo de transmisión.

Esto se logra mediante la aplicación de varias capas de recubrimiento en polvo para obtener una mayor resistencia mecánica. Además, esto también ayuda a mejorar la vida útil del mecanismo de transmisión y protegerlo de la corrosión y los daños derivados de la abrasión, humedad y otros factores ambientales. Por lo tanto, el uso correcto del recubrimiento en polvo garantiza un óptimo rendimiento del mecanismo de transmisión, protegiéndolo de la vibración y otros factores ambientales. Además, se logrará una amplia resistencia contra la corrosión y la abrasión, brindando así una excelente resistencia a la fatiga.

Utilizando los productos y equipos adecuados, se pueden alcanzar los mejores resultados, garantizando un acabado profesional, duradero y resistente a la vibración en los mecanismos de transmisión.

La alta constante dieléctrica del recubrimiento en polvo, la carga más difícil, requiere mejorar la estructura de la pistola de pulverización electrostática

Lo que significa usar una estructura de carga forzada con electrodos múltiples. Los recubrimientos en polvo se componen generalmente de compuestos poliméricos (epoxi, poliéster, etc.) y tienen dos fuerzas de adsorción principales: fuerza de Coulomb (fuerza electrostática) y la fuerza de Van der Waals (fuerza molecular). Todos los compuestos poliméricos tienen alta resistividad, lo que produce una gran fuerza de Coulomb. La resistencia del propio polvo determinará el polvo en un estado cargado con un campo eléctrico electrostático. Por ejemplo, cuando la resistencia del polvo es de 1013 ohmios, se requieren 30-50KV para lograr una buena carga, mientras que cuando la resistencia del polvo es de 108-109 ohmios, se requiere un voltaje electrostático de 100-120KV para obtener el mismo efecto.La relación entre la resistencia del polvo y el voltaje electrostático es directamente proporcional

Esta estructura de carga forzada mejora significativamente el rendimiento de la pulverización electrostática, ayudando a prevenir la salida de voltaje de los electrodos y reduciendo al mínimo los efectos nocivos de la descarga parcial. Esto también reduce el consumo excesivo de energía y garantiza una consistente recarga del polvo para lograr una excelente adherencia de la capa del recubrimiento.

La estructura de carga forzada también proporciona una forma fiable y segura de controlar la diferencia de potencial entre los electrodos, que es necesaria para reducir la perdida de energía y mejorar el rendimiento de pulverización del recubrimiento. Esto resulta en una mayor eficiencia y un mejor acabado del recubrimiento. Por lo tanto, se puede ver que la estructura de carga forzada es un factor clave para asegurar el éxito del proceso de pulverización electrostática de recubrimientos. Esta estructura aumenta significativamente la precisión, proporcionando resultados consistentes y uniformes. Además, la estructura permite a los usuarios ahorrar energía y tiempo al trabajar con recubrimientos en polvo.

La pistola de pulverización electrostática con estructura de carga forzada es una herramienta eficaz y versátil para aplicar recubrimientos en polvo

Esta herramienta se puede usar para trabajar con varios tipos de materiales, como plásticos, resinas, cerámicas, vidrio, etc. Esto hace que sea una solución ideal para una variedad de proyectos de recubrimiento. Es importante tener en cuenta que la estructura de carga forzada mejora significativamente la pulverización electrostática de recubrimientos, lo que garantiza un acabado uniforme y una excelente adherencia al trabajar con materiales diversos. Esto, a su vez, ahorra energía y tiempo para los usuarios, haciendo de la pistola de pulverización de polvo electrostático, un elemento indispensable para los proyectos de recubrimiento.

Un punto que se debe mencionar es la seguridad. Los usuarios deben tener en cuenta los riesgos relacionados con la alta tensión utilizada para recargar el material de recubrimiento, ya que puede provocar descargas parciales y, por lo tanto, resultar peligroso. Para evitar problemas de seguridad, se recomienda usar el equipo adecuado y tomar las medidas necesarias para garantizar una operación segura.

La pistola de pulverización electrostática con estructura de carga forzada es una herramienta versátil y eficiente para la aplicación de recubrimientos en polvo. Esta herramienta mejora significativamente la precisión del proceso, proporcionando resultados consistentes y uniformes al trabajar con materiales diversos. Además, ahorra energía y tiempo para los usuarios, lo que hace de la pistola de pulverización electrostática con estructura de carga forzada, una herramienta indispensable para los proyectos de recubrimiento. Sin embargo, hay que tener en cuenta que es importante seguir las medidas adecuadas para mantener el control y la seguridad durante el proceso.

Acerca de Nuestra Empresa Sandblasting Colombia

El chorro de arena proporciona una forma rápida de limpiar contaminantes

También proporciona una excelente manera de preparar superficies para diversos recubrimientos y selladores.

Leer másCatálogo de Nuestros Servicios

Ofrecemos nuestras instalaciones junto con equipos especializados en Sandblasting y Recubrimientos

Todo nuestro equipo está diseñado y mantenido por nuestro grupo de mecánicos interno que está listo para cualquier desafío.

Leer másChorro de Arena y Samblasteado en Automóviles, Autopartes y Chasis

El granallado puede quitar la pintura sin dañar el material base

Algunos trabajos son demasiado difíciles para el jabón y la grasa de codo; es ahí cuando necesitará el chorreado abrasivo.

Leer másChorreado y Limpieza Abrasiva en Maquinaria Pesada

El chorreado abrasivo sin polvo es la herramienta perfecta para la extracción de suciedad industrial

Si necesita eliminar recubrimientos de alta resistencia, no hay mejor proceso que la limpieza abrasiva húmeda o libre de polvo.

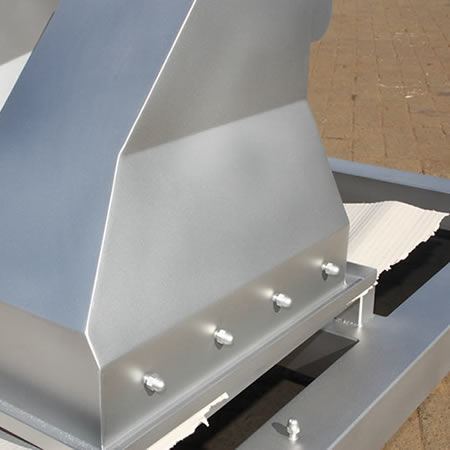

Leer másPintura Industrial, Comercial y Recubrimientos Industriales

Somos Pintores Industriales profesionales

Ya sea pintura, polvo u otros materiales de acabado de superficies, es fundamental manejar las sustancias químicas de manera adecuada para la seguridad de su empresa.

Leer másVoladura y Samblasteado de Maquinaria Industrial

¿Cómo inciar su proyecto de sandblasting en maquinaria industrial?

Antes de volver a aplicar una pintura o revestimiento nuevo, se debe quitar toda la pintura vieja. Esto se hace comúnmente con nuestros servicio de sandblasting.

Leer másRemoción de Óxido en Estructuras, Piezas de Ingeniería y Maquinaria

El arenado es un paso rutinario en la preparación de una superficie de acero

El samblasteado requiere delicadeza para garantizar que el metal no se raye ni se pique en el proceso de eliminación de óxido.

Leer másLimpieza Abrasiva a Presión en Acero

Los beneficios del arenado en estructuras industriales

No es fácil lograr un acabado de superficie de acero perfecto. Por esta razón, es importante elegir arenadoras con experiencia.

Leer másEliminación de Graffitis en Muros y Paredes

Eliminación de Graffitis de una variedad de superficies

Nuestros servicios de limpieza, no solo se limitan a la eliminación de graffitis de pintura en paredes, también eliminamos graffiti de pavimentos, entradas y caminos.

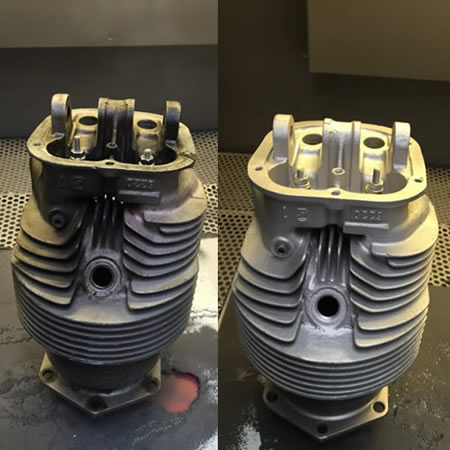

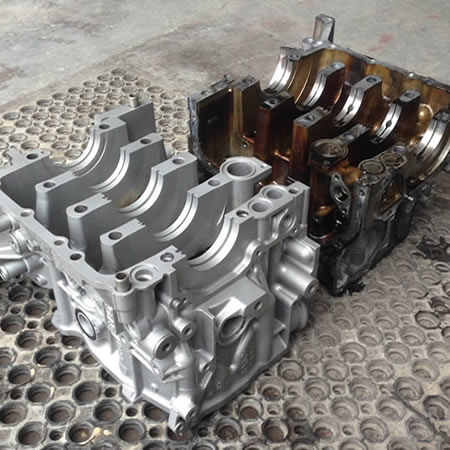

Leer másSandblasting en Motores y Partes de Ingeniería

Samblasteo y Chorro de arena para la limpieza abrasiva de motores de automóviles

El trabajo de arenado que realizamos para clientes automotrices, abarca desde proyectos completos de restauración hasta piezas y motores individuales.

Leer másCaracterísticas, Ventajas y Tipos de Limpieza Abrasiva a presión

¿En que áreas de la Industria se utiliza el Sandblasting y el Granallado?

El chorro de arena también se conoce como chorro abrasivo, que es un término genérico para el proceso de alisar, dar forma y limpiar una superficie.

Leer másDiferencias entre Sandblasting y Granallado

La limpieza con granallado abrasivo prepara piezas metálicas para su posterior procesamiento

El término "granallado" se refiere al proceso de propulsar material abrasivo con fuerza centrífuga o mecánica.

Leer másMaquinaria, Equipamiento y Seguridad en nuestros procesos de Sandblasting

Equipo de sandblasting portátil, armarios y cabinas de explosión

Los sistemas de explosión totalmente equipados a menudo se encuentran montados en semirremolques que ofrecen una alta movilidad y un fácil transporte.

Leer másTipos de Materiales Abrasivos y Maquinaria para el Samblasteado

Cada material abrasivo de chorro de arena y granallado tiene sus propias cualidades

Los materiales abrasivos utilizados en el arenado varían desde tipos minerales, a tipos naturales, y de tipos metálicos a tipos sintéticos.

Leer másChorreado Abrasivo en Estructuras de Acero y Metal

Cómo preparar un área para chorro abrasivo o chorro de arena en estructuras de acero y metal

Hay momentos en que el artículo para la limpiar abrasivamente, no se puede mover. Si esto sucede, debe preparar un área donde podrá lograr un buen resultado.

Leer másRestauración y Samblasteado de Elementos y Estructuras en Madera

Samblasteado en estructuras comerciales, muebles, puertas, techos, etc.

Brindamos servicios de sandblasting en estructuras de madera con una variedad de propiedades comerciales que asisten en su restauración.

Leer másLimpieza Abrasiva en Fachadas de Hormigón, Concreto, Ladrillo y demás

Contamos con experiencia en diversas soluciones de restauración

Adaptamos continuamente todos nuestros procesos al tipo de suciedad de su fachada. Tenemos la experiencia para brindarle soluciones expertas.

Leer másSandblasting y Limpieza Abrasiva Automotriz y en Motocicletas

Los medios finos que utilizamos tienen suficiente dureza para eliminar todo el óxido

El sistema de granallado sin polvo, mezcla agua con los medios dentro de la olla de granallado. Al agregar agua a los medios, podemos utilizar abrasivos de tamaño micro.

Leer másSandblasting en Camiones, Tractocamiones y Vehículos de Carga Pesada

Usted puede confiarnos su vehículo de carga cualquiera que sea su modelo o estilo

Eliminamos la suciedad, el óxido o la pintura vieja de las superficie del metal. Nuestros clientes saben que cuentan con la mejor atención para que sus vehículos.

Leer másAcerca de Nuestra Empresa Sandblasting Colombia

Chorro de Arena y Pintura Electrostática

Samblasteado, Limpieza con Chorro Abrasivo, Pintura Electrostática y Aplicaciones de recubrimiento especializadas para la Industria.

Leer másCatálogo de Nuestros Servicios

Protección contra la Corrosión y Servicios de Pintura Industrial

Ofrecemos una amplia gama de servicios para samblasteo comercial e industrial, granallado doméstico y residencial.

Leer másChorro de Arena y Samblasteado en Automóviles, Autopartes y Chasis

Nuestra Tecnología en Restauración Automotriz

El uso de chorro de baja presión y abrasivo fino asegura un acabado de calidad en las autopartes de su carro que usted desea samblastear.

Leer másChorreado y Limpieza Abrasiva en Maquinaria Pesada

Utilizamos un revolucionario sistema de limpieza y decapado de pintura

La limpieza abrasiva le permite eliminar lo que queda de los recubrimientos viejos de manera rápida y eficiente.

Leer másPintura Industrial, Comercial y Recubrimientos Industriales

Recubrimientos y Pinturas Industriales de Alta Calidad

Nuestro equipo está calificado para completar eficientemente cualquier proyecto de pintura en interiores o exteriores.

Leer másVoladura y Samblasteado de Maquinaria Industrial

Voladura Profesional de Maquinaria Pesada en Agricultura y Minería

Utilizamos potentes técnicas de granallado abrasivo comercial e industrial para eliminar contaminantes de superficies en la restauración de maquinaria pesada.

Leer másRemoción de Óxido en Estructuras, Piezas de Ingeniería y Maquinaria

Eliminamos el Óxido y la Corrosión de Piezas y Superficies Metálicas

Eliminamos con éxito el óxido y la corrosión de una amplia gama de superficies utilizando equipos industriales de primer nivel.

Leer másLimpieza Abrasiva a Presión en Acero

Obtenga el acabado perfecto de la superficie de Acero con Chorreado de Arena

Nos especializamos en arenado de acero para clientes comerciales e industriales, móviles e in situ domésticos y residenciales.

Leer másEliminación de Graffitis en Muros y Paredes

El graffiti es un problema que afecta a prácticamente todas las comunidades

La voladura sin polvo borra los graffitis, deja la superficie original intacta y las plantas cercanas ilesas.

Leer másSandblasting en Motores y Partes de Ingeniería

Nuestros servicios de Chorro de arena, incluyen muchas opciones de ingeniería

A menudo, tenemos el encargo de restaurar artículos de ingeniería, piezas de máquinas y ensamblajes que han sufrido años de negligencia.

Leer másCaracterísticas, Ventajas y Tipos de Limpieza Abrasiva a presión

Limpieza abrasiva y Chorro a presión con arena

Se usa un fluido a presión, típicamente aire comprimido, o una rueda centrífuga para propulsar el material de granallado.

Leer másDiferencias entre Sandblasting y Granallado

Tenemos equipos de ingenieros de precisión especializados en Granallado

La diferencia entre el chorro de arena y el granallado se basa en la técnica de aplicación que los expertos utilizan para aplicar el material abrasivo.

Leer másMaquinaria, Equipamiento y Seguridad en nuestros procesos de Sandblasting

Equipos e indumentaria para el uso de sandblasting

Los sistemas móviles de chorro abrasivo seco generalmente funcionan con un compresor de aire diesel.

Leer másTipos de Materiales Abrasivos y Maquinaria para el Samblasteado

Medios y elección de materiales abrasivos

Los sistemas de granallado y sandblasting emplean equipos simples y avanzados. Sin embargo, ninguno de los sistemas podría funcionar sin medios abrasivos.

Leer másChorreado Abrasivo en Estructuras de Acero y Metal

La integridad del metal y acero, depende en parte de la eficacia en la que puedan protegerse

La forma estándar de lograr esto es cubrir el acero con una capa protectora. Sin embargo, es crucial que el recubrimiento se aplique sobre acero limpio.

Leer másRestauración y Samblasteado de Elementos y Estructuras en Madera

Especialistas en restauración y samblasteado de Madera

Ofrecemos una solución ecológica para restaurar y preparar superficies de madera sin utilizar productos químicos agresivos que afecten la madera.

Leer másLimpieza Abrasiva en Fachadas de Hormigón, Concreto, Ladrillo y demás

Limpieza abrasiva en fachadas y estructuras de casas y edificios

Si su proyecto de restauración de fachada requiere una limpieza abrasiva suave, Sandblasting Colombia puede ayudarlo a seleccionar el método más apropiado.

Leer másSandblasting y Limpieza Abrasiva Automotriz y en Motocicletas

¿Qué método es el mejor para el samblasteado de un automóvil?

El arenado sin polvo o chorro húmedo es mejor para el acero, porque el agua que contiene reduce la fricción y el calor.

Leer másSandblasting en Camiones, Tractocamiones y Vehículos de Carga Pesada

Eliminamos la suciedad, el óxido o la pintura vieja de las superficie del metal

Estamos comprometidos en hacer el trabajo a tiempo, para que sus vehículos puedan estar en el camino lo más pronto posible.

Leer más